機器視覺檢測汽車總成部件裝配工藝中的缺陷

一輛汽車由發動機,底盤,車身及電氣設備的70多種總成部件,即組成各總成部件的成千上萬個零部件裝配而成。裝配工藝過程中任一零件出現缺陷均可能造成整車在運行途中發生故障甚至事故,因此零部件制造商在每一段裝配工藝都非常注重檢測。

而零件缺失、混料,裝配位置,尺寸,ID等外形特征由于型號多變,無法用固定安裝的傳感器檢測,故通常由操作工人完成,但人工無法完成100%在線檢測無漏檢,因此采用機器視覺技術,代替人眼,完成復雜總成部件的外形特征檢測成為總成部件在裝配過程中杜絕缺陷產品進入后續工藝的有效手段。

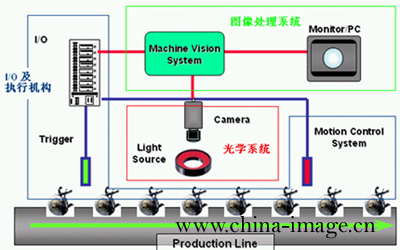

機器視覺檢測的原理及結構

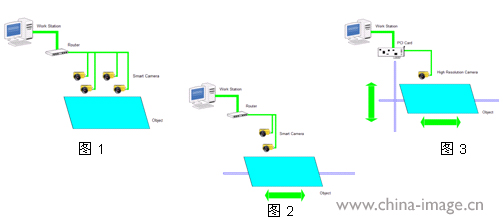

如下圖所示,經典的機器視覺系統由光學系統、圖象處理系統和執行機構組成,先通過特定的光學系統對工件的待測特征進行取像,完成圖像采集后再由圖像處理系統對當前圖像進行算法解析并輸出結果,Zui后由執行機構完成執行動作,并由HMI顯示檢測結果信息,完成數據報表和保存。

設計不同的機器視覺系統可實現對產品形狀、顏色、灰度、外形尺寸、表面缺陷、相對位置、字符、1D/2D碼等外形特征的復雜檢測應用,并可在高速高精度的應用中嚴格保證0漏檢。

機器視覺系統支持EtherNet、RS-232及各類工業現場總線通訊,使得檢測結果能以各種方式穩定地與相關設備通訊構成閉環控制。

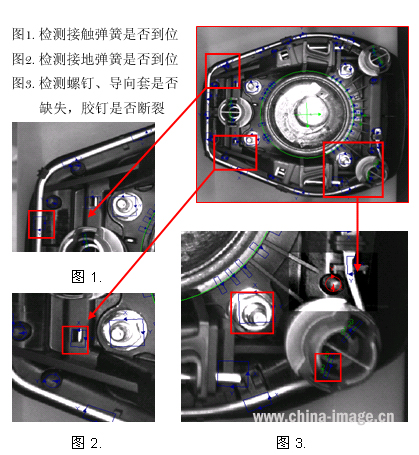

汽車安全氣囊裝配綜合檢測

安全氣囊作為汽車的核心被動安全部件,其裝配質量缺陷可能造成氣囊在撞擊后無法起爆或起爆不及時,直接關系到事故狀態下駕乘人員的人身安全,全球Zui著名的汽車安全氣囊廠商AUTOLIV應用機器視覺技術檢測安全氣囊裝配過程中接地彈簧、喇叭接觸彈簧、導向套、氣體發生器等部件的裝配缺陷。

由于需檢測的特征區域相對安全氣囊非常小,而工件每次取像時的位置并不完全相同,所以軟件定位工件位置非常重要。VS Automation采用PatMax高精度輪廓定位算法和高精度圓周擬合算法的二元定位,準確定位視野中的每個工件。

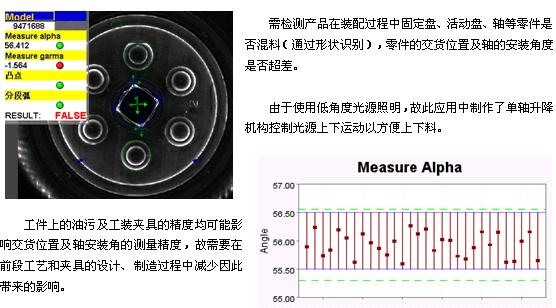

汽車座椅部件裝配工藝中的識別與測量

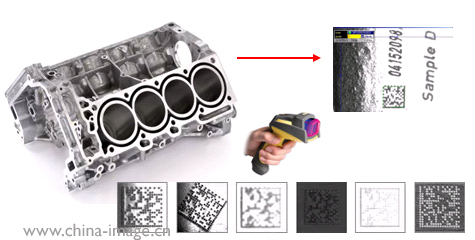

汽車總成部件裝配工藝中的RFID

現代汽車制造與市場保有量的規模越來越大,對生產裝配的追溯日趨復雜,基于機器視覺的RFID技術能穩定,高速地識別各類電子標簽(1D/2D CODE),幫助企業提高追溯效率和準確性。VS Automation 為汽車零部件廠商提供先進的RFID設備、基于各類數據庫的可追溯管理軟件和整體解決方案。

采用基于機器視覺相相對于基于紅外掃描的RFID技術的優勢在于:可穩定識別打印于紙張、塑料表面、金屬表面,激光或針刻在塑料及金屬表面的1D/2D碼;可穩定識別視野范圍內任意位置的1D/2D碼;可穩定識別高噪音,低對比度狀況的1D/2D碼。

汽車電氣熔斷器盒總成裝配字符檢測

DELPHI(德爾福)是全球領先的汽車與汽車電子零部件及系統技術供應商,其熔斷器盒總成部件上有近百個手插件,任一位置零件的缺失和混料均可能造成相應電氣設備的安全隱患,因此廠商要求檢測每一個位置零件是否缺失、混料以及多余。

由于總成部件較大(320mm×180mm),而熔斷器上的字符較小(5mm×3mm),單次取像的視野相對檢測特征過大,影響檢測的準確性和穩定性,故采用多個視野分多次檢測。

根據不同尺寸產品的應用和預算承受度可分別選用多低分辨率相機靜態檢測(如圖1),單高分辨率(或雙低分辨率)相機-Y單軸運動檢測(如圖2)和單低分辨率相機-X-Y雙軸運動檢測(如圖3)三種機構方式。

以機構3為例,進料后先讀取熔斷器盒側面的Data Matrix 2D碼,確認物料信息與生產信息一致后運動控制系統帶動工件運動至初始位置停止,PLC輸出觸發脈沖,相機進行第一次取像,然后通過OCV(光學字符校驗)算法及對比度直方圖算法分析當前圖像是否存在零件缺失、混料以及多余的缺陷,結果NG則輸出NG信號至PLC,設備報警,系統復位;結果GOOD則輸出GOOD信號至PLC,運動控制系統帶動工件運動至第二個位置停止,進入第二個檢測循環,如此往復,直至完成所有位置的檢測后出料,HMI自動統計記數信息并分類統計并儲存次品數據和圖片,并連同檢測前讀取的2D碼信息生成數據報表構件追溯系統。

汽車安全帶總成部件裝配綜合檢測

安全帶和安全氣囊一樣是重要的汽車被動安全部件,4年前與生產高品質汽車安全帶著稱的某公司開始合作時,他們的工程師告訴我,該公司在其歐洲技術中心投入了一個研發團隊花了10年時間升級其某款產品,新產品與老產品唯一的不同是少了5個零件,這令我驚訝不已,后來才知道5個零件對于高度機械化的安全帶意味著更高的裝配風險,可見汽車安全部件的裝配缺陷將會帶來何等嚴重的后果以至于廠商從設計到生產環節不惜成本地減少可能造成缺陷的風險并使用各種檢測手段杜絕缺陷產品出廠。

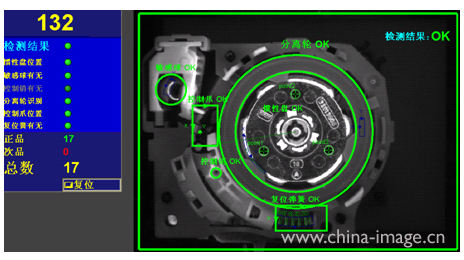

如下圖所示:

VS Automation應用機器視覺完成包括安全帶慣性盤、控制棘爪的裝配位置,敏感球、控制銷釘、復位彈簧是否缺失,分離輪的顏色和齒向在內多達近20種不同型號產品的復雜檢測。

基于TCP/IP協議的HMI可幫助用戶實現自動顯示當前圖片,自動顯示生產信息(總數、正/次品數、各自比率),自動分類顯示次品記數(各種缺陷分類記數),自動顯示合格/不合格狀態指示,自動根據選取的產品型號切換對應的檢測程序,通過學習和設置界面方便地自行設置參數,為不同級別人員設置不同的操作權限等功能。并可將生產信息按照每個工件的具體生產時間命名儲存,生產部門可由此追溯考核操作人員的工作效率。

機器視覺讓汽車總成部件裝配工藝中的缺陷無處逃遁

隨著機器視覺技術的發展,不斷成熟的軟硬件平臺和應用技術在越來越多的應用中代替人工檢測,幫助廠商捕捉裝配工藝中的每一個缺陷,實現高速高精度生產的100%在線全檢。我們也相信將會有更多的廠商了解并廣泛地應用機器視覺技術為每一輛汽車提供優質可靠的部件。